Projekt GT6 + - eine noch nicht endende Story

Tja, liebe Freunde am Anfang schien alles so leicht und einfach zu sein.

Mal eben auseinander- reißen und flott wieder aufbauen. . .

Klar, so nebenbei und am Wochenende versteht sich . .

.

Und dann auch noch die Sprüche „ Du sitzt doch an der Quelle, dat kost doch nix!“

Also ideale Voraussetzungen um einen etwas verbrauchten US –GT6 MKII

wieder zum Laufen zu bringen.

Kommt Euch irgendwie bekannt vor?

Und dann, dieser seiner Zeit magische“ Triumph – Tune“ Katalog,

mein Gott was

es nicht alles zu verschlimmbessern gab! Man geriet ins Grübeln, fing an zu planen,

verwarf, diskutierte mit anderen Wahnsinnigen tagelang - was sag ich, wochenlang!

Kommt Euch auch bekannt vor?

Naja, beim Zerlegen schlich sich so langsam aber sicher ein Gefühl der zaghaften

Ernüchterung ein. War es ein Fehlkauf? Oder wie jetzt? Nä, bloß keine Zweifel

aufkommen lassen, weitermachen, alles gar nicht so tragisch, das kriegen wir schon hin…

Auch das kommt Euch sicher bekannt vor!

So geschah es vor langer, langer Zeit – es muss wohl um 1995 gewesen sein.

In der Zwischenzeit gab es diverse andere Projekte, so dass der GT 6

über längere Abschnitte aus dem Blick geriet.

Dem Einen oder Anderen ist sowas auch bekannt.

Habe in diesem Jahr nun wieder fröhlich weitergeschraubt und denke eine

Zwischenbilanz ist auch für alle meiner Kunden (nicht nur TR – Freunde) von

großem Interesse.

Es folgen Erkenntnisse, Tipps und Erfahrungen.

Das Fahrwerk

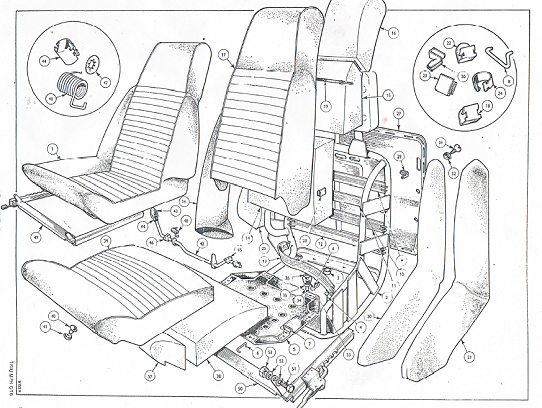

Nachdem die Karosserie von Sitzen, gammeligem Teppich und franseliger

Innenausstattung befreit war wurde sie vom Fahrgestell getrennt.

Der Rahmen entpuppte sich als schlecht repariertes Unfallteil!

Glücklicherweise war noch ein guter Rotoflex-Rahmen im Fundus, so dass flott

zu diesen zurückgegriffen wurde.Also ging das Teil zum Sandstrahlen, danach

zum Verzinken. Die Lackierung hätte ich mir sparen können, aber ich fand es

einfach schöner an einem tiefschwarz lackiertem Fahrgestell zu

schrauben – also wurde tiefschwarz seidenmatt gerollt!

Nun wurden alle Anbauteile einer genauen

Begutachtung unterzogen sowie Teil um Teil gereinigt, grundiert und aus

der Dose lackiert.

Die besten Ergebnisse ergaben sich mit dem 400 ml Spray „Satin

Black“, Nr. CCB2 aus der „Classic Car Colours“ – Serie von Moss.

Achsschenkel, Messingschwenklager, Kugelköpfe, Bolzen, Muttern

usw. wurden nicht wieder aufgearbeitet, sondern als Standard – Neuteile

verbaut.

Ein Novum waren damals Polyurethan – Buchsen für die

Querlenkerlagerung als Ersatz für die einteiligen Gummibuchsen. Der

Einbau war unproblematisch und schnell.

Die gelbe Farbe der Buchsen im schönen Kontrast zu den schwarzen Komponenten – einfach Klasse!

Heute würde ich ausschließlich die blauen „Superpro“ –

Polybuchsen verwenden, sie sind sehr resistent und noch besser zu

verarbeiten. Es gibt Sätze für die V – Achse, H – Achse, ganze

Fahrzeugsätze oder Einzelbuchsen, je nach Bedarf.

Der Vorderachse spendierte ich neue Spax –

Stoßdämpfer mit Härte - Höhenverstellung, gibt es immer noch

unter 2 x TT3306, dazu Federn TT4701 road lowered mit 330 lbs, also

etwas härter als Standard.

Nur sollte man darauf achten die Stoßdämpfer so einzubauen, dass

die Einstellschrauben nach innen zeigen! Die Verstellung ist dann

einfacher! Hatte ich nicht bedacht, war wohl schon zu viel Bier im

Spiel…

Der Stabilisator mit ¾“ Querschnitt wurde gegen einen 7/8“ getauscht (Spitfire 1500) und mit neuen Endlagern versehen.

Die Lenkung mit Standard – Übersetzung ist neu. Lenkungen mit kürzerer Übersetzung, sog. „quick racks“, gab es damals noch nicht.

Die Befestigung erfolgte starr in Alu – Blöcken, Kit TT3255,

somit unterbleibt das seitliche Schwimmen des kompletten Lenkgetriebes.

Kleiner Nachteil: fester Sitz miss in späteren Betrieb natürlich öfter

kontrolliert werden!

Zur Komplettierung und Montage der Rotoflex - Hinterachse bedurfte es etwas umfangreicher Vorarbeiten.

Der Triumph Rotoflex – Achse stellt meines Erachtens eine

erhebliche Verbesserung zur Standard – Achse dar. Zugkräfte, die

zwangsläufig durch Einfedern auf die Radnaben bzw. Kreuzgelenke

wirken, werden durch die stärkere Radlagerung und elastischen

Gummikupplungen bedeutend besser abgefangen.

Dieser konstruktive Mehraufwand, der ja wohl aus Kostengründen

bei späteren Modellen wieder wegfiel, verlange bei der Aufarbeitung

natürlich viel Zeit und weitere Ersatzteile.

Der Einbau von Radlagerung, Kreuzgelenken usw. verlief reibungslos.

Problematisch war eher das Entfernen der unteren Bolzen

(Schubstrebenaufnahme) aus den Achsschenkeln – diese waren regelrecht

verwachsen.

Ohne Flamme und Geduld ging da nix!

Dasselbe Problem hatte ich mit den Doppelbolzen der Zugstreben,

doch nach erfolgreicher Demontage wurde alles wieder mit neuen

Komponenten zusammengesetzt.

Vor dem Einbau aller Achsteile nahm ich mir noch das Differential vor, da es ein zentrales Bauteil als Trageelement der Blattfeder darstellt.

Als Übersetzung wähle ich die lange mit 3,27:1. Kegel – und

Tellerrand gab es damals nicht neu, ist aber mittlerweile unter Nr.

159803 wieder lieferbar!

Das Differential erhielt neue Lager, Anlaufscheiben und

Lagersilente, sodass nun alles für die Achsmontage vorbereitet war.

Eine neue Blattfeder, Nr. 308499, wurde beschafft, sowie frische

Gummikupplungen. Heute gibt es sie unter GCD301Z oder GCD301P als Repro

– Teil sehr günstig, aber man sollte hier nicht sparen und besser die

erheblich teureren Originalteile GCD301 wählen. Diese halten bedeutend

länger und zudem sollte man bedenken, dass der Tausch dieser Teile nur

wirkliche „Hardcorde – Schrauber“ glücklich macht!

Die Wahl der Stoßdämpfer fiel auf Spax – Dämpfer 2 x TT3711 plus

Haltesatz Nr. TT3618 zur strafferen Rahmenbefestigung. Dies erschien

mir sinnvoller als die serienmäßige obere Radkastenbefestigung.

Mit neuen Bolzen, Muttern, Federringen und Scheiben wurde nun

alles wieder fröhlich am Rahmen verschraubt, so dass nur noch die Bremskomponenten

ergänzt werden mussten. Zum Einbau kamen letzlich neue Originalteile.

Vierkolben – Bremszangensatz schied nach Begutachtung aus, weil

fehlende Schutzmanschetten an den Kolben einen Alltagsbetrieb nicht so

richtig zulassen.

Heute gibt es sehr schöne EBC – Bremsteile, die eine erhebliche Bremsverbesserung darstellen:

z.B. „Turbo Groove“ - Bremsscheiben spiralgenutet, Satz

Nr. 213227UR in Verbindung mit z.B. „Green Stuff“ – Bremsklötzen, Satz

Nr. GBP132GS mit großen Splintlöchern oder Satz Nr. GBP216GS späte

Version mit kleinen Splintlöchern.

Aber nun sind Standard –Teile verbaut und bleiben bis zur fälligen Bremserneuerung erst mal drin.

Als vorläufig letzte Arbeit wurden noch Bremsleitungen und Benzinleitung angefertigt.

Mit „Kunifer“ – Meterware kein Problem, gibt es als 7,6 m –

Rolle, Nr. MPKF125 in 3/16“ oder für die Spritleitung Nr. MPKF325 in

5/16“.

Das Material lässt sich sehr gut mit einfachem Bördelgerät bearbeiten bzw. per Hand biegen.

Im Großen und Ganzen war nun das Fahrgestell fertig zur Aufnahme der Motor – Getriebeeinheit.

Aber das ist ein Kapitel für sich!

Aufbau des Motors in Kombination mit TR6 bzw. Dolomite Sprint –

Getriebe und dessen Anpassung am Rahmen gibt´s im nächsten Teil der

noch immer nicht endenden Story…..

Euer

modernclassicsmike